Текст Ларса Боле

Снаружи они выглядят бесформенными, незавершенными: профили из необработанной стали, как каркас, окружают шероховатые оболочки из стекловолокна зеленоватого цвета. И все же Карл Делер придает первостепенное значение этим формам.

«Это самое ценное, что у нас есть, – говорит инициатор и руководитель проекта новой конструкции Dehler 30 One Design. – Эти матрицы – ключ к настоящей яхте. Любой, кто владеет ими и хранит их, может продолжать строить идентичные лодки годы и годы».

Действительно, в этом случае больше не нужен конструктор, все проектирование завершено, все идеи содержатся в матрицах. Зато, Последующее серийное производство в этих формах – обычное дело для такой верфи как Hanseyachts AG.

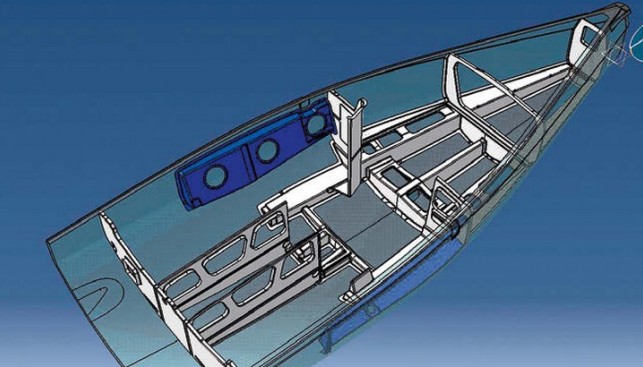

Корпус Dehler 30 od ламинируется путем инфузии из стекловолокна с винилэфирной смолой и наполнителем из вспененного ПВХ. Подводная часть корпуса дополнительно включает в себя однонаправленные волокна из углерода для придания гарантированной жесткости рамному шпангоуту и другим частям набора.

При ламинировании корпуса Dehler 30 od яхтостроители работают, сначала нанося слой гелькоута светло-серого цвета с отбивкой красной ватерлинии. Чтобы помочь судостроителям, матрицы изнутри покрыты зеленым разделительным слоем. Этот цвет обеспечивает контраст с гелькоутом будущего корпуса, что позволяет рабочему видеть, где была нанесено слишком мало гелькоута, это если зеленый цвет просвечивает под его слоем. Матрицы также могут быть черного или темно-синего цвета, но тогда не будет того контраста с гелькоутом, если клиент закажет лодку такого же цвета. «Зеленый цвет показался нам в качестве цвета корпуса Dehler самым маловероятным», – говорит Карл Делер.

Поверх гелькоута первый слой стекловолокна укладывается и ламинируется вручную. Он отверждается в течение по крайней мере 24 часов, чтобы гарантировать, что наложенный поверх него сэндвичевый наполнитель из пенопласта не «продавит» через гелькоут наружный слой стеклоткани, иначе его фактура впоследствии станет видимой снаружи сквозь декоративный слой.

Следующий слой из пенопласта (наполнитель) разделен на панели, форма которых рассчитывается с помощью компьютера, сами же панели предварительно изготавливаются на фрезерном станке с ЧПУ и нумеруются. Затем они размещаются в матрице в правильном порядке. Поверх них снова кладут стекловолокно, а над ним пленку для вакуумизации, которая потом герметично приклеивается к фланцам матрицы. В нескольких местах есть технологические отверстия, через некоторые из них откачивают воздух для вакуумирования, через другие впрыскивается смола.

«Весь процесс хорошо контролируем, и вы можете внести исправления до самого последнего момента, если что-то пойдет не так, – объясняет Делер. – А для того, чтобы ламинировать стеклопластик вручную «мокрым способом», вам нужно несколько профессионалов, которые, во-первых, знают, что они делают, и которые, во-вторых, могут работать над ламинированием корпуса без серьезных перерывов».

Согласимся, это сложно, долго и дорого, а так – должен быть включен всего лишь один насос и ламинирование будет фактически сделано почти «само по себе»: разрежение воздуха под пленкой вытянет смолу из емкости в стекловолокно. Конечно, эта работа тоже требует опыта (и большого опыта!), но после первой закладки корпуса этот процесс более повторяем и контролируем, чем процедура ручной ламинации, и гарантирует почти идентичный вес корпусов, что важно для единого производственного монотипа.

Однако для того, чтобы яхте быть изготовленным таким образом, необходимы точные и аккуратные матрицы. Затраты на строительство матриц для нового Dehler составляют около 300 000 евро. Но эти расходы с лихвой оправдывают себя – каждая построенная лодка покрывает часть высоких затрат на пресс-форму из-за своей более низкой производственной стоимости. Кроме того, команда Dehler вложила немало интересного в дизайн лодки. Например, ее внутренние конструкции и элементы, которые также изготавливаются в матрицах, снабжены фланцами и только посредством них приклеиваются к корпусу. Это заменяет сложные «мокрые угольники», экономит время при производстве и улучшает надежность клеевых соединений.

Однако для того чтобы эти соединения были действительно надежными, они должны точно совмещаться, допуски составляют лишь несколько миллиметров. Соответственно, матрицы должны быть сделаны исключительно качественно. В Hanseyachts это работа Стефана Эйгендорфа, главы так называемого «инструментального отдела», который и производит формы.

«Одной из самых больших проблем является контроль процессов усадки материала, – говорит Эйгендорф. – Каждый производитель имеет собственный опыт в этом вопросе, применимый для различных материалов. Потому что если матрица неконтролируемо сжимается или деформируется в процессе производства, детали позже просто не совместятся. Так уже было в прошлом, когда секция палубы при итоговом совмещении перед склейкой просто упала внутрь корпуса».

Отправной точкой для матрицы всегда является болван, который точно воспроизводит очертания корпуса. Для небольших производств или единичных корпусов его иногда делают из дерева. В серийном производстве и на крупных верфях в настоящее время его вырезанием из специального пенопласта занимается фрезерный станок. У HanseYachts в Грайфсвальде есть два таких станка: большой пятиосевой для компонентов с максимальной занимаемой площадью 17 х 6 м и высотой 3 м, а также малый роботизированный станок для мелких деталей.

Учитывая количество типов и моделей лодок в ассортименте HanseYachts, включая моторные и парусные яхты и катамараны, получение тайм-слота на этих станках является сложной задачей. Поэтому болван Dehler 30 od был фрезерован не в Грайфсвальде, а на другом предприятии. Основные этапы основного производства приведены на стр. ХХ. В качестве исходного материала был использован пенополистирол Dehler, но есть и другие марки материалов. Наиболее важным шагом является черновая обработка болвана, придающая ему общие очертания корпуса. Вырезание болвана в два этапа – черновой и чистовой – удорожает производство, но улучшает качество.

Хотя процесс фрезерования, включающий все проходы фрезы, предварительно моделируется на компьютере, но особо сложные формы, их изгибы или углубления, особенно на секции палубы, могут привести к проблемам – тогда фреза не делает то, что должна. Поэтому этот процесс отслеживается «вручную», сотрудник держит палец на кнопке аварийного останова.

Окончательное тонкое (чистовое) фрезерование, которое занимает бОльшую часть времени, может быть выполнено автоматически в течение ночи или в выходные дни, поскольку необходимые маршруты работы фрезерной головки уже были разработаны в процессе черновой обработки болвана, при необходимости отрегулированы и сохранены в памяти компьютера. «Мы обычно включаем станок в пятницу незадолго до закрытия верфи, – объясняет Эйгендорф. – В понедельник, чистовая обработка будет завершена».

Когда болван закончен, дизайнеры и яхтостроители впервые видят, как компьютерный чертеж выглядит в реальности. Это по-настоящему волнующий момент. Когда в Грайфсвальд был доставлен болван Dehler 30 od, Карл Делер ходил на цыпочках от одного конца формы к другому и первым поднялся на «борт». В эпоху компьютерного производства такое напряжение вроде бы и необъяснимо, ведь на компьютере можно смоделировать все, каждый фитинг, каждый элемент отделки. «Еесть еще кое-что, – говорит Делер, – независимо от того, проверили ли вы кокпит и салон помещением в них виртуального манекена, только сидя в яхте (или хотя бы в болване ее палубы) можно прочувствовать все удачные и неудачные углы, а прежде всего – эргономику». В общем, следующим после Карла Делера на «борту» был дизайнер Матиас Брекер, занимавшийся палубным оборудованием.

Этот практический тест очень важен, потому что необходимые изменения еще могут быть включены в форму болвана. Например, в нужном ли месте находятся приливы для крепления на палубе спинакер-гика? Не проверив это, можно столкнуться с ситуацией, что дополнительную опора для спинакер-гика придется приклеивать уже отламинированную палубу, что сделает лодку более дорогой из-за дополнительных человеко-часов работы. Причем приклейка наружных деталей – это еще не самое большое зло. Те или иные вовремя не предусмотренные углубления и выемки означают, что в дальнейшем отверстия будут вырезаться в готовой секции палубы, а это в свою очередь повлечет последующую их отделку: снова наносить гелькоут, шлифовать его, полировать… а это дополнительные расходы, которые не желательны при массовом производстве.

ОТ ПЕНОПЛАСТА ДО БОЛВАНА

Качество подготовки имеет решающее значение для изготовления деталей яхты. В этом сложном процессе все детали из стеклопластика первоначально создаются в виде болванов для формования на них матриц

1. Пенополистирол является основой для болвана. Его блок вырезается с размерами на 10–12 мм меньше, чем необходимо для изготовления матрицы. 2. Пенополистирол покрывается стекломатом на основе смолы без стирола. Этот процесс связывает частицы пенополистирола и дает ему необходимую прочность. Стирол же расплавит пенопласт. 3. Болван обильно оштукатуривают пастой для моделирования, увеличивая его размер на несколько миллиметров больше необходимого. 4. В процессе грубой черновой обработки паста удаляется фрезой станка, оставляя размеры примерно на 2 мм больше необходимого. 5. Затем модель фрезеруется вчистую, тонкими фрезами, чтобы добиться более гладкой поверхности. Затем ее шлифуют вручную. 6. Последние поры закрыты грунтовкой, все отшлифовано. За этим следует слой полиэфирной краски, потом идут от пяти до шести шлифовальных проходов бумагой зернистостью от 400 до 1000, потом все полируется.

ВЫРЕЗАНИЕ

Корпус Dehler 30 od после первого этапа. Секция носовой части была сделана отдельно. Дизайнеры впервые видят форму яхты в реальности

УПЛОТНЕНИЕ

Полистирольные блоки ламинированы вручную стекловолокном. Это покрытие заполняет поры и дает будущей модели больше прочности и жесткости

ПОКРЫТИЕ

Паста для моделирования – самая дорогая часть пресс-формы: чем меньше ее наносится, тем дешевле. Сегментирование служит для контроля процесса

ЧЕРНОВОЕ ФРЕЗЕРОВАНИЕ

Поверхность пасты фрезеруют до миллиметрового избытка по размеру. Носовая часть уже приклеена. Наиболее крупные дефекты закрыты пастой и заполнены ею

ЧИСТОВОЕ ФРЕЗЕРОВАНИЕ

В третий раз используется пятиосевой фрезерный станок, на этот раз для тонкой обработки поверхности. Этот процесс длится дольше всего, его запускают на выходные

ЛАКИРОВАНИЕ

Готовая модель корпуса Dehler 30 od. Она должна быть идеальной, любые недостатки и дефекты этой формы позже обнаружатся в каждом построенном корпусе

ОТ БОЛВАНА ДО МАТРИЦЫ

ВЫСОКАЯ ТОЧНОСТЬ имеет решающее значение при производстве матриц, которые определяют идеальное соответствие размеров для последующего серийного производства яхты

Процесс изготовления матрицы показан на примере. 1. Серый болван (см. стр. 53) отполирован до блеска и покрыт разделительным слоем. Сначала его покрывают зеленым гелькоутом. Зеленый цвет обеспечивает контраст с цветом гелькоута при последующем ламинировании матрицы. Несколько слоев стеклосетки накладывают на болван со специальной формовочной смолой, которая дает малую усадку. Крупные компоненты укрепляют бальзой. 2. Матрица ламинирована и снята с болвана. 3. Готовая форма матрицы снова покрывается разделительным слоем, затем покрывается гелькоутом. Затем начинается ламинирование самой детали корпуса, обозначенной здесь на снимке сухим стекломатом, с которого начинается все – как при ручной укладке, так и при вакуумной инфузии (как в случае Dehler 30 od).

НАЧАЛО

На гелькоут наносится стекломат толщиной 18 мм, пропитываемый винилэфирной смолой. Она не содержит пузырьков воздуха и имеет незначительную усадку

ОТВЕРЖДЕНИЕ

Первый слой стекломата оставляют для затвердевания, чтобы в дальнейшем бальсовый наполнитель не «пропечатался» бы через неотвержденный стекломат. Стальная рама предотвращает деформации

СНЯТИЕ МАТРИЦЫ

После отверждения матрицу можно отделить от болвана. У Dehler 30 od корпус состоит из двух полукорпусов, что облегчает снятие их с матриц

СОЕДИНЕНИЕ

Фланец вокруг корпуса используется для получения уплотнения во время процесса инфузии. С помощью болтов во фланце половинки матрицы могут быть собраны снова и с большой точностью

ЗАВЕРШЕНИЕ

Полуматрицы соединены. В этой форме теперь будет ламинирована каждая новая лодка – одна за одной, все совершенно идентичные

Болван – объемный шаблон, наружными формами повторяющий корпус судна и его палубы. Применяется для снятия с него матриц (негативных форм).

Гелькоут (гелькаут) – изготовленное из синтетических смол наружное декоративное покрытие для композитных конструкций, призванное защищать стеклопластиковый корпус лодки от осмоса и старения под воздействием ультрафиолета и придать ему товарный вид.

Единый производственный монотип – тип яхты, строящейся у одного производителя по одним и тем же, не меняющимся в процессе строительства серии чертежам.

Инжекция – процесс ламинирования стеклопластика, при котором смола впрыскивается под давлением насосом в объем выложенной в матрице стеклоткани.

Инфузия (вакуумная) – процесс ламинирования стеклопластика, при котором смола всасывается в вакуумированный объем стеклоткани.

Ламинирование – процесс пропитки стеклопластика смолой с ее последующим отверждением. Л. бывает ручным, инфузионным, инжекционным и в закрытой матрице.

Матрица – 1. Негативная форма, в которой ламинируется корпус; 2. Связующее (смола) в композите – т.н. «полимерная матрица».

«Мокрый угольник» - набор все увеличивающихся по размеру стеклотканевых полотен, применяющийся при склейке поверхностей под прямым углом (например, корпус и внутренняя переборка).

Сокращенный вариант. Опубликовано в Yacht Russia №11 (124), 2019 г.

Мороз, ветер, поземка. Случалось ли вам видеть парусные гонки в такую погоду? По белой равнине, поднимая снежную пыль, летят десятки разноцветных крыльев...

Издавна считается, что борода моряка - символ мужской силы, отваги, воли, мудрости, гордости. Особенно если эта борода шкиперская, фирменная.

Объемные очертания, надежная рубка и много лошадиных сил – вот что отличает мотосейлер от других яхт. Когда-то весьма популярные, сегодня они занимают на яхтенном рынке лишь узкую нишу. Собственно, почему?

«Если вы знаете историю, если вы любите корабли, то слова «обогнуть мыс Горн» имеют для вас особое значение».

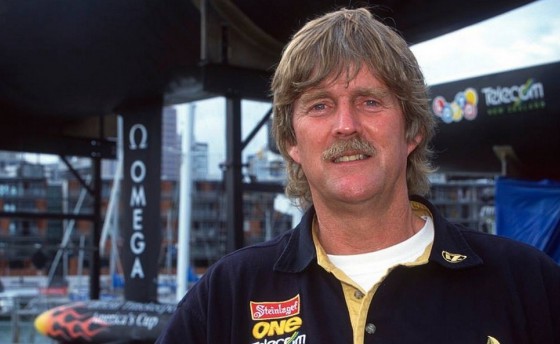

Сэр Питер Блейк

Каждый яхтсмен должен быть «на ты» с навигационными огнями – судовыми и судоходными. Но есть огни, которые «живут» сами по себе, они сами выбирают время посещения вашего судна, а могут никогда не появиться на нем. Вы ничего не в силах сделать с ними, кроме одного – вы можете о них знать. Это огни Святого Эльма и шаровая молния.

Питер Блейк… Он вошел в историю не только как талантливый яхтсмен, но и как признанный лидер, ставший «лицом» целой страны Новой Зеландии, показавший, что значит истинная забота и настоящая ответственность: на самом пике спортивной он оставил гонки и поднял парус во имя защиты Мирового океана – того океана, который он так сильно любил